–> Métallographie des ferreux

Les techniques employées en paléométallurgie visent à déterminer, pour un échantillon représentatif, la pureté (présence de précipités, d’hétérogénéités…) et les structures du métal : taille et morphologie des grains, présence de différentes phases…

Leur observation permet d’émettre des hypothèses sur la mise en forme, l’emploi et la qualité d’un objet. Son histoire, isolée, s’inscrit dans un cadre plus global : celle de la métallurgie de transformation.

Pour la plupart très simples et relativement longues, elles comportent quatre étapes :

- choix et prélèvement de l’échantillon ;

- polissage ;

- attaque métallographique ;

- observations optiques et électroniques.

Quand les objets comportent suffisamment de métal non corrodé pour permettre une étude métallurgique significative, les prélèvements sont découpés par une tronçonneuse métallographique à disques en carbure de silicium.

Toute modification de la structure de métal, consécutive à un échauffement excessif, est évitée par un jet simultané d’eau froide. L’échantillon est immédiatement séché à l’alcool, puis conservé dans un dessiccateur. Il s’agit d’empêcher l’altération de la surface par l’humidité.

Le lieu et le sens du prélèvement dépendent de la problématique de recherche. Parfois, en cas d’échantillon trop petit, celui-ci est inclut dans un bloc de résine aux caractéristiques suivantes :

dureté convenable et la plus proche possible de celle de l’échantillon ; l’emploi d’une résine trop molle compromettrait l’uniformité du polissage ;

bonne résistance aux réactifs d’attaque ;

non conductrice de l’électricité afin de ne pas provoquer de polarisation lors des attaques chimiques en cas d’observation au microscope métallographique.

Le polissage qui suit confère à la surface de l’échantillon la planéité d’un poli miroir. Il se divise en trois phases : dégrossissage, polissage et finition.

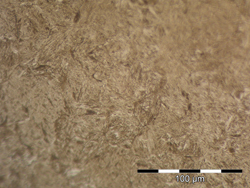

Les deux premières phases sont communes à tout polissage. Elles visent à éliminer les structures superficielles perturbées par l’abrasion lors du sciage et à dégager le métal intact. Le travail s’effectue au moyen de papiers abrasifs disposés sur un tour. L’abrasif (carbure de silicium, alumine, diamant….) doit avoir une taille progressivement décroissante. En effet, l’application de l’échantillon sur le disque provoque la disparition de la zone désorientée ou « derme » mais en crée une autre, proportionnelle à la grosseur du grain abrasif. Ainsi par l’élimination progressive de l’écrouissage superficiel au moyen d’abrasifs de granulométrie de plus en plus faible, celui-ci devient lui même de moins en moins épais jusqu’à ne plus être préjudiciable au bon déroulement de l’attaque. L’observation des structures pouvant être microscopique, la qualité du travail et l’absence de toute rayure antérieure est vérifiée au microscope métallographique.

L’attaque révèle la structure interne du métal. Elle utilise suivant les objectifs poursuivis, des réactifs dont l’action est sélective vis-à-vis des constituants du métal. Le fer, l’acier ou la fonte au carbone sont couramment attaqués par le Nital (acide nitrique de 1 à 5% dans l’alcool éthylique).

Pour d’autres recherches, d’autres alcools ou acides (ex : acide oxalique) peuvent aussi être efficaces.

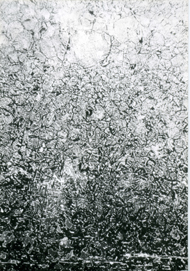

Le Nital est bien adapté à la recherche des zones carburées à la surface des échantillons. Durant l’attaque (quelques secondes), la formation de creux différencie les phases plus facilement attaquées (joints de grains, zone de moindre cohésion…). Par ailleurs, dans une même phase, la vitesse de corrosion varie suivant l’orientation cristallographique des grains.

Les observations effectuées sur les échantillons sont de type macroscopique ou microscopique. Elles peuvent être complétées par des essais mécaniques comme la mesure de microdureté.

L’examen macrographique donne différentes indications importantes sur les traitements subis par le métal et interprète ses hétérogénéités physiques ou chimiques :

- solidification des métaux bruts de coulée (structure, taille et orientation des grains) ;

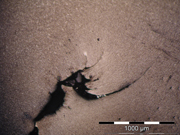

- irrégularités de composition chimique (répartition du soufre, présence de scories et soufflures) ;

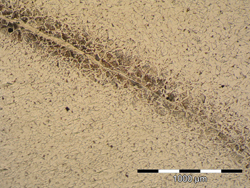

- traitements mécaniques : ils provoquent des alignements de grains et des inclusions dans le sens du travail du matériau et provoquent l’alternance assez régulière de zones plus ou moins pures, de fibres… ;

- traitements thermiques et chimiques : pénétration de la trempe, fayalite, épaisseur des couches cémentées ou nitrurées…

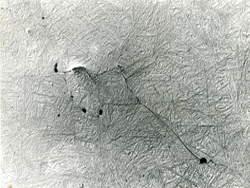

L’examen micrographique révèle l’architecture interne de l’alliage. Elle précise la grosseur, la forme des constituants du métal, leur répartition, la présence de défauts (soufflures, criques, fissures, inclusions…). Les mesures de microdureté complètent le repérage et l’identification des divers constituants. L’essai consiste à exercer, sur un poinçon appelé pénétrateur et appliqué sur la surface de l’échantillon une force constante pendant un temps donné dans le but d’y laisser une empreinte dont la taille est inversement proportionnelle à la dureté. La mesure de la longueur moyenne de ses deux diagonales donne, d’après une table de conversion, sa valeur au point considéré.

Une partie des photos a été réalisée par le LC2R avec l’appui de l’institut des Sciences de l’Ingénieur de Toulon et du Var, une autre a été réalisée à l’Université Technologique de Compiègne.